在某知名汽車整車廠焊接車間,每一道焊點(diǎn)都承載著該企業(yè)對(duì)精細(xì)工藝的堅(jiān)守和對(duì)優(yōu)質(zhì)產(chǎn)品的追求。憑借2000余個(gè)焊點(diǎn)、90%的自動(dòng)化率和200臺(tái)精密設(shè)備,該企業(yè)基本實(shí)現(xiàn)了焊接過(guò)程的全自動(dòng)化。然而,如何甄別出不良焊點(diǎn),如何進(jìn)行持續(xù)優(yōu)化提升呢?樹(shù)根科技結(jié)合自身在數(shù)據(jù)采集和AI算法上多年的技術(shù)沉淀,結(jié)合企業(yè)豐富的業(yè)務(wù)知識(shí),雙方共創(chuàng),實(shí)現(xiàn)了焊點(diǎn)質(zhì)量自動(dòng)檢測(cè)。

1、困境

汽車白車身焊點(diǎn)眾多,質(zhì)量管理壓力山大。傳統(tǒng)焊裝領(lǐng)域焊點(diǎn)品質(zhì)采用半破壞性抽檢的方法檢測(cè)焊點(diǎn)質(zhì)量,存在3個(gè)問(wèn)題:

1、影響焊接質(zhì)量的要素多,依靠人力確認(rèn)焊接要素,耗費(fèi)時(shí)間長(zhǎng),效率低

2、焊點(diǎn)數(shù)量多,投入檢查員多達(dá)20余人,全年累計(jì)投入2000余小時(shí)進(jìn)行參數(shù)檢查,仍無(wú)法全面監(jiān)控準(zhǔn)確的焊接質(zhì)量

3、現(xiàn)有焊接數(shù)據(jù)無(wú)法被進(jìn)一步開(kāi)發(fā)利用。設(shè)備最多存儲(chǔ)3000條焊接數(shù)據(jù),舊數(shù)據(jù)不斷被產(chǎn)生的新數(shù)據(jù)迭代,焊接數(shù)據(jù)與車身號(hào)沒(méi)辦法一一匹配,無(wú)法追溯

如何實(shí)現(xiàn)焊接數(shù)據(jù)的有效采集、存儲(chǔ)、分析及管理,一度給該企業(yè)帶來(lái)巨大困擾!

2、破局

針對(duì)上述問(wèn)題,樹(shù)根科技與該企業(yè)開(kāi)展了專項(xiàng)合作,給其提供了“焊接AI質(zhì)量在線智能檢測(cè)”解決方案:

針對(duì)上述問(wèn)題,樹(shù)根科技與該企業(yè)開(kāi)展了專項(xiàng)合作,給其提供了“焊接AI質(zhì)量在線智能檢測(cè)”解決方案:

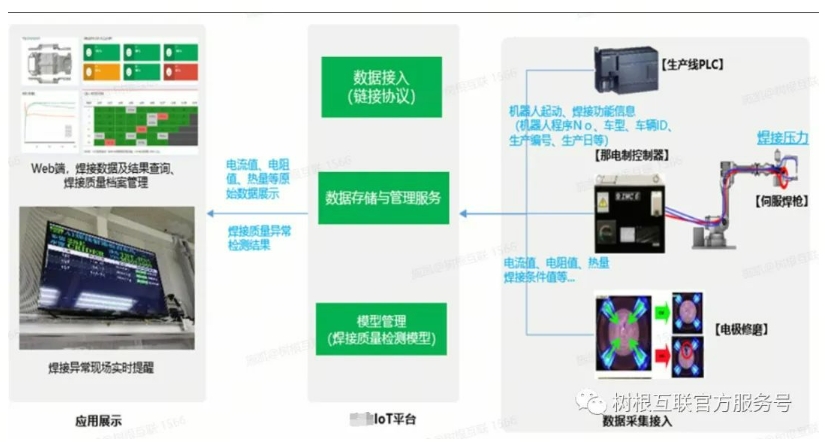

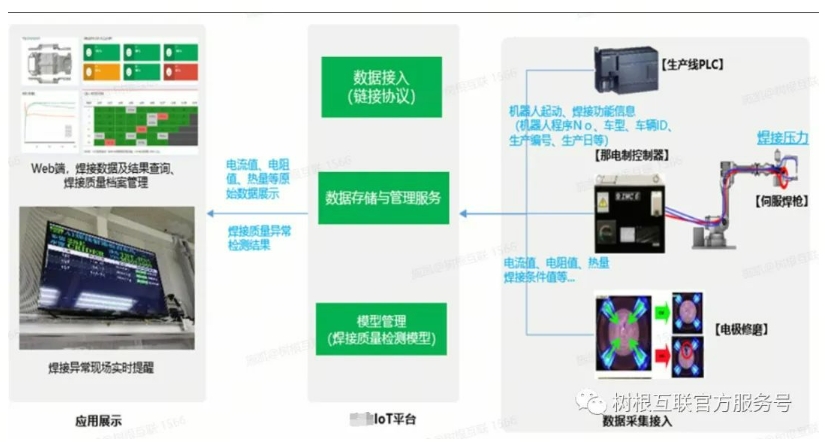

針對(duì)焊接車間中已有的現(xiàn)場(chǎng)焊機(jī),采集焊接數(shù)據(jù)以及PLC數(shù)據(jù),將數(shù)據(jù)通過(guò)工廠5G網(wǎng)絡(luò)傳輸并存儲(chǔ)至該企業(yè)IoT平臺(tái),通過(guò)IoT平臺(tái)布置的人工智能算法實(shí)現(xiàn)對(duì)焊接工藝參數(shù)和運(yùn)行數(shù)據(jù)的監(jiān)測(cè),對(duì)焊接的焊接質(zhì)量進(jìn)行在線檢測(cè),全面提升檢測(cè)效率和質(zhì)檢準(zhǔn)確性,明確以下4大建設(shè)目標(biāo):

1、焊接數(shù)據(jù)可集中管理:將所有焊接數(shù)據(jù)從分散的控制器中采集、并集中管理起來(lái),實(shí)現(xiàn)遠(yuǎn)程集中監(jiān)控

2 、焊接質(zhì)量可實(shí)時(shí)監(jiān)控:實(shí)時(shí)顯示焊接結(jié)果狀態(tài),以及對(duì)應(yīng)的過(guò)程數(shù)據(jù)(電阻、電流、焊接時(shí)間、熱量等),出現(xiàn)問(wèn)題及時(shí)提醒。

3、焊接過(guò)程異常可精準(zhǔn)定位:根據(jù)焊接過(guò)程數(shù)據(jù),基于統(tǒng)計(jì)分析和AI算法,分析判斷引起工藝質(zhì)量問(wèn)題的深層次原因,比如某一把焊槍、某一個(gè)程序號(hào)頻繁出現(xiàn)焊接問(wèn)題。

4、焊接質(zhì)量可長(zhǎng)期溯源:建立每臺(tái)車輛的焊接檔案,長(zhǎng)期保存帶車輛ID標(biāo)簽的焊接數(shù)據(jù),一旦出現(xiàn)質(zhì)量問(wèn)題,有據(jù)可查。

3、方法

3、方法

通過(guò)采集現(xiàn)場(chǎng)實(shí)時(shí)焊接過(guò)程數(shù)據(jù)以及車輛屬性數(shù)據(jù),實(shí)現(xiàn)數(shù)據(jù)集中存儲(chǔ),并結(jié)合焊接質(zhì)量檢測(cè)模型,實(shí)現(xiàn)焊接正常/異常情況自動(dòng)判斷。實(shí)現(xiàn)對(duì)全數(shù)焊點(diǎn)100%檢查,并建立每臺(tái)車輛的可追溯焊接質(zhì)量檔案。

1、數(shù)據(jù)采集

現(xiàn)場(chǎng)共計(jì)35臺(tái)獨(dú)立的焊接設(shè)備控制器,相互之間未聯(lián)網(wǎng),綜合數(shù)據(jù)采集成本,需首先構(gòu)建4組小型局域網(wǎng)將焊接控制器數(shù)據(jù)和匯總至4臺(tái)交換機(jī)。再分別從4臺(tái)交換機(jī)加裝邊緣智能網(wǎng)關(guān),通過(guò)5G將數(shù)據(jù)匯總至該企業(yè)IoT平臺(tái)統(tǒng)一存儲(chǔ)。

2、焊接質(zhì)量模型構(gòu)建

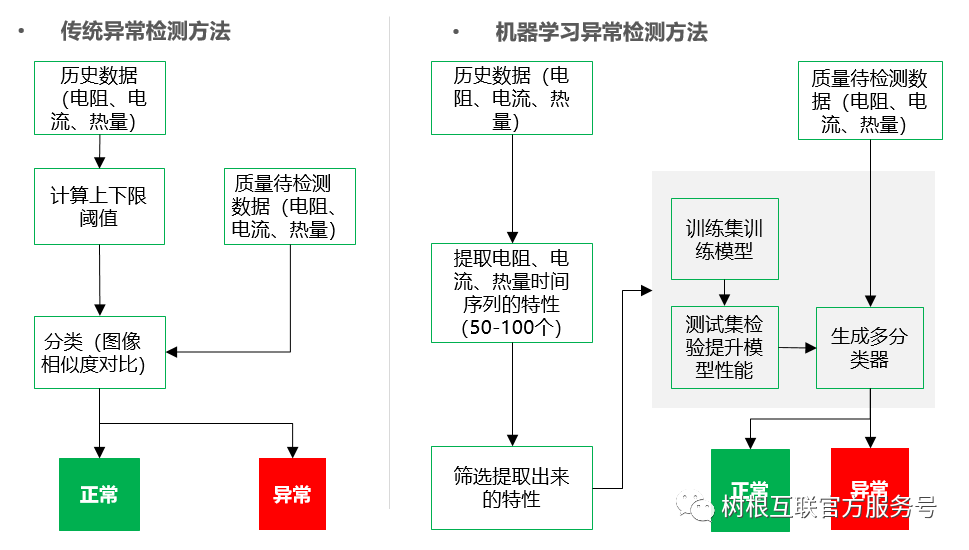

本項(xiàng)目除焊接數(shù)據(jù)采集集中存儲(chǔ)、可視化展示外,還加入基于機(jī)器學(xué)習(xí)的算法模型,實(shí)現(xiàn)部分焊接質(zhì)量問(wèn)題自動(dòng)判斷。WE部門業(yè)務(wù)人員已收集約百余組焊接過(guò)程數(shù)據(jù),并逐一做標(biāo)簽分類,用于AI算法模型構(gòu)建。模型構(gòu)建步驟如下:

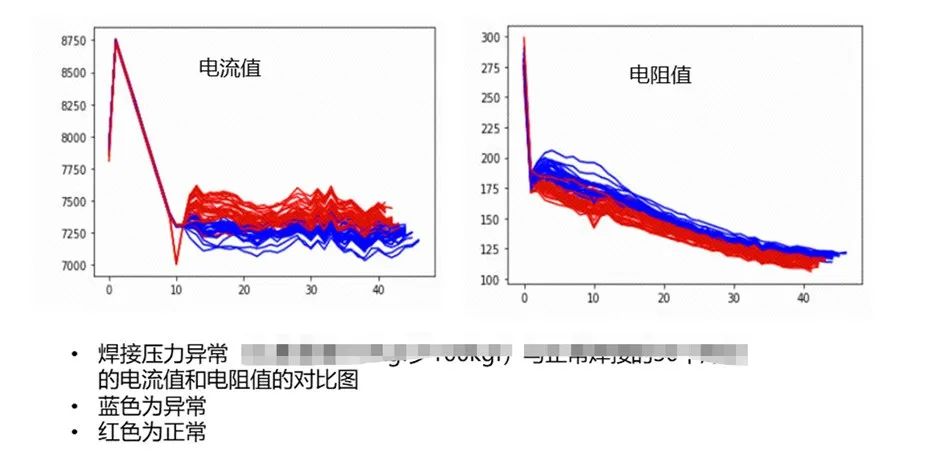

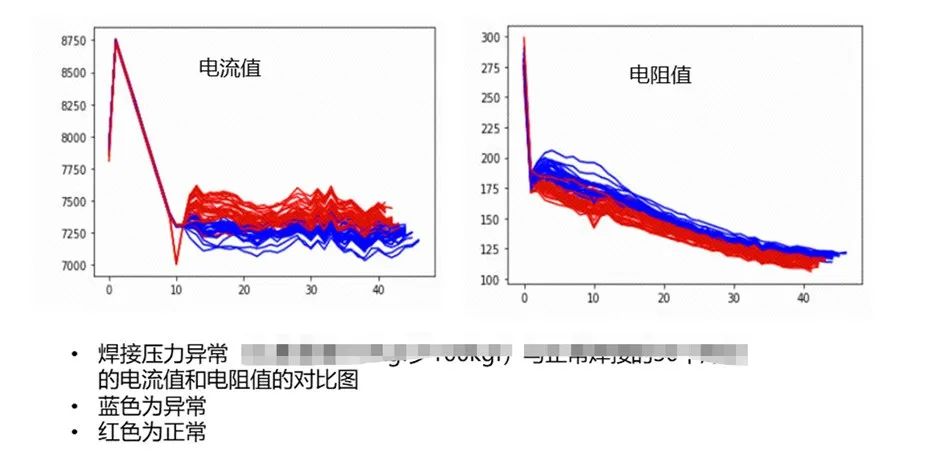

焊接質(zhì)量檢測(cè)模型探索性驗(yàn)證-數(shù)據(jù)可視化分析

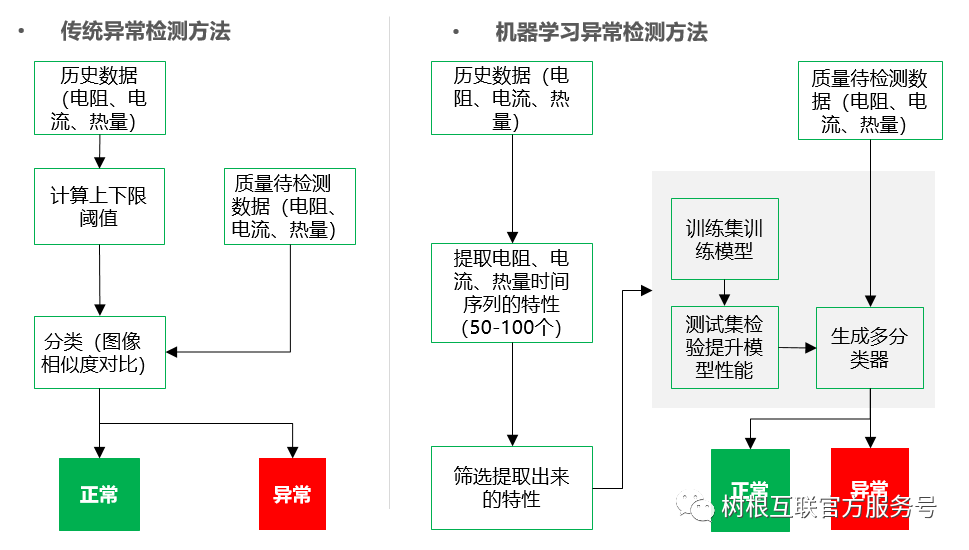

將正常與異常焊接數(shù)據(jù)形成可視化對(duì)比,可以發(fā)現(xiàn)正常與異常數(shù)據(jù)大部分有明顯邊界區(qū)分,因此可以通過(guò)電阻、電流等工作參數(shù)來(lái)做焊接異常檢測(cè)。但部分正常與異常與相互交織,很難通過(guò)傳統(tǒng)的參數(shù)閾值設(shè)置來(lái)進(jìn)行區(qū)分,而機(jī)器學(xué)習(xí)算法能夠在相互交織的時(shí)間序列數(shù)據(jù)中剝離出差異,進(jìn)而對(duì)正常和異常進(jìn)行區(qū)分,因此需采用基于機(jī)器學(xué)習(xí)算法建模。

焊接質(zhì)量檢測(cè)模型探索性驗(yàn)證-機(jī)器學(xué)習(xí)算法建模

機(jī)器學(xué)習(xí)是通過(guò)樹(shù)模型、線性模型或其他模型精確分離數(shù)值。本次焊接質(zhì)量檢測(cè)模型算法驗(yàn)證過(guò)程中,針對(duì)電阻、電流、熱量數(shù)據(jù)共選取百余個(gè)特征數(shù)據(jù),用于算法模型構(gòu)建。

4、成效

通過(guò)AI技術(shù)對(duì)焊接過(guò)程中的電阻、電流、熱量進(jìn)行實(shí)時(shí)監(jiān)控,提高了焊接質(zhì)量的判斷準(zhǔn)確率,達(dá)到了83%-85%,大大提高了工作效率。實(shí)現(xiàn)全數(shù)焊點(diǎn)100%檢查,并建立每臺(tái)車輛的可追溯焊接質(zhì)量檔案。

結(jié)語(yǔ)

通過(guò)AI技術(shù)對(duì)焊接過(guò)程中的電阻、電流、熱量進(jìn)行實(shí)時(shí)監(jiān)控,提高了焊接質(zhì)量的判斷準(zhǔn)確率,達(dá)到了83%-85%,大大提高了工作效率。實(shí)現(xiàn)全數(shù)焊點(diǎn)100%檢查,并建立每臺(tái)車輛的可追溯焊接質(zhì)量檔案。

結(jié)語(yǔ)

“焊接”是精密的工藝過(guò)程,而“AI”則是智能的科技引擎。結(jié)合二者,該企業(yè)正利用技術(shù)力量挖掘效能潛力,用數(shù)據(jù)驅(qū)動(dòng)焊接的精準(zhǔn)與穩(wěn)定。AI的助力,幫助優(yōu)化焊接工藝,大大減輕工作負(fù)擔(dān),提升工作效率,員工的健康、安全也能得到更有力的保障,開(kāi)啟了汽車智能焊接新篇章!

掃碼了解更多樹(shù)根案例!

400-868-1122

400-868-1122

根云工業(yè)互聯(lián)網(wǎng)平臺(tái)

根云工業(yè)互聯(lián)網(wǎng)平臺(tái)

返回

返回